公司:濟南金欣發不鏽鋼有(yǒu)限公司

聯係人: 劉博(bó)/劉增田

電 話: 183 6617 7753 / 138 8499 6663

門市地址:濟南市天橋區曆山北路黃台不鏽鋼市場1區113號

傳真/座機 :0531-82955732

0531-82955953

工廠地址(zhǐ):濟南市(shì)曆城區同華路12號

工廠電話 :0531-88287691

0531-88287692

郵 箱:864958766@qq.com

網址:www.youlianshiye1688.com

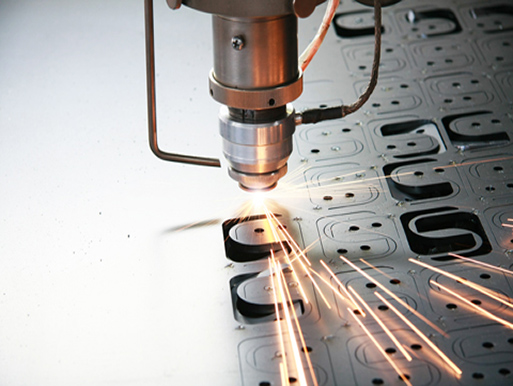

隨著生(shēng)活水平的提高,很多時候都會使用到高(gāo)科技,比(bǐ)如使用激光(guāng)切割金屬就是個很好的例(lì)子。尤其是現在工業發展十分迅速,激光工業不鏽鋼板材供(gòng)應商切割加工這個技術給人(rén)類帶來了巨大的幫助,不僅使切割的速度變快,而且切割出(chū)來的質量相比其它方法要(yào)好很多,究竟激光切割技術給我們的生活帶來(lái)了哪些好處呢?下麵小編將和大家一起來了解一下激光切割技術的優勢。激光切割質量好,切(qiē)口寬度一般為0.1--0.5mm,精(jīng)度高(gāo),切口表麵粗糙工業不鏽鋼板材(cái)供應商(shāng)度好,切(qiē)縫一(yī)般不需要再加(jiā)工即可焊接;激光切割(gē)速度(dù)快,平(píng)均1.6m/min,熱影響區小,變形極小。清潔、安全、無汙染。大大改善了運行人員(yuán)的工(gōng)作環境,不會對運行員有(yǒu)傷害,不會汙染環境。

切割鋁和鋁合金應該用連續切割模式,盡管鋥板反射率和導熱性(xìng)高,也可以(yǐ)切(qiē)到8mm。當(dāng)用氧(yǎng)氣切割時,切麵粗糙、毛刺少,但難清(qīng)除(chú)。當用氮氣保護切割(gē)時,切麵光(guāng)滑,4mm以下的(de)切縫沒有毛刺。隨著厚度增加,毛刺會增多並越難清除。切割鈦板時使用氮氣(qì)或氬氣作為切割保護氣體,計算機中有(yǒu)切割(gē)參數。用氮氣保護切割時,切麵微黃色(sè);用氬(yà)氣保護切割時,切麵(miàn)白色。切割銅時,必(bì)須要(yào)用氧氣切割,厚度可達3mm。對(duì)於合成材料,可(kě)用來(lái)加工的有(yǒu)熱塑塑料、熱固塑(sù)料和合成橡膠。激光還可以用來切割木材、皮革、厚紙板和紙,但切邊會燒焦(變黃),切(qiē)割速度越高,炭化越少。切割膠合板時,不能保證切麵光潔(jié),因為不(bú)同的膠有不同的(de)分解特性。

高速激光切割係統帶來的加工(gōng)效益平台式激光切割係統在(zài)金屬板材工業領域的應用已經超(chāo)過10年的曆史。由於激光切割可(kě)以加工不同型麵、厚度和材料(liào)的金屬板材,具有良好的柔性,因此該係統在全世界範圍內得(dé)到了廣泛的應用。通過和線性驅動技術的集成(chéng)。新的剛性(xìng)設備大(dà)加速度可超過50m/s。除了這(zhè)些數據,如果沒有對加工(gōng)軌(guǐ)道有負(fù)麵影響的話,加工低碳鋼的速度可以設置到25m/min,激光切割的速度可以設置在鋁材加工中,在切割數據庫係統中50rm/min的切割速(sù)度為標準參數。基於上麵所提到一些因素,整張板材(cái)的(de)加工(gōng)時間則大大縮短了。另外,越(yuè)來越多的材料搬運裝置也安裝到了這種高速切(qiē)割係統上,如板材的上下料裝置等。

激光切割機“穿孔”是指在要切割的材料(鋼板、管等)上穿一個(gè)小孔,一般所有的熱切割技術都需要能做到,沒有衝(chōng)壓裝置的激光切割機也不例外。下麵濟(jì)南激光切割編者就為大家講解下兩種激光切割機的“穿(chuān)孔(kǒng)”方法,供廣大用戶應用及參(cān)考:一、脈衝穿孔脈衝穿(chuān)孔的原理(lǐ)是采(cǎi)用(yòng)高峰值功率(lǜ)的脈(mò)衝激光使少(shǎo)量材料熔化或汽化,通常采用空氣或氮氣作為輔助氣體。每個脈衝激光逐步深入,一旦穿孔完(wán)成,立即將輔助氣(qì)體換成氧氣進行切割。二、爆破穿孔爆破穿孔的工(gōng)作原理(lǐ)是材料經連續激光的照(zhào)射後在中心形成一個(gè)凹(āo)坑,然(rán)後由與激光束同軸的氧流很(hěn)快將熔融材料(liào)去除形成一個孔。孔的大小與板厚有關(guān),對較厚的板爆(bào)破穿孔隻能用於廢料上。激光切割(gē)機兩種(zhǒng)穿孔方法對比:脈(mò)衝穿孔的穿孔質(zhì)量要比爆破穿(chuān)孔好,但脈衝穿(chuān)孔成本要也高些,需要有較(jiào)可靠的氣路控製係統。在工業生(shēng)產中主要采用改變激光平均功率、脈衝寬度和頻率的辦法來實現高質(zhì)量要求的切割。