公司:濟南金欣(xīn)發不鏽鋼有限公(gōng)司

聯係人: 劉博/劉增田

電 話(huà): 183 6617 7753 / 138 8499 6663

門市地址:濟南市天橋區曆山北路黃台不鏽鋼(gāng)市場1區113號

傳真/座機 :0531-82955732

0531-82955953

工廠地址:濟南市曆城區同華路12號

工廠電話 :0531-88287691

0531-88287692

郵 箱:864958766@qq.com

網址:www.youlianshiye1688.com

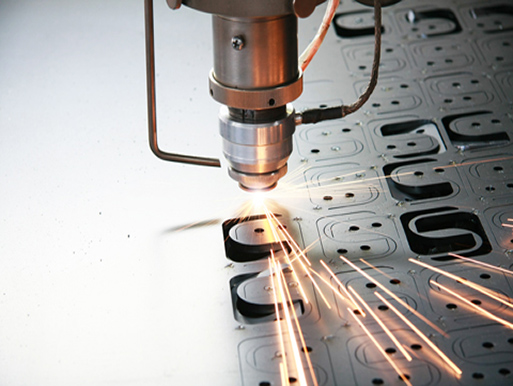

如果激光切(qiē)割機的切割速度(dù)太(tài)快,會導致切口(kǒu)的寬度變小,因此光束的照射點就會靠近,切口還會有拖(tuō)線,切口的粗糙程度就會變大還會有刮渣的情況。要是切割的速度太低,那激光和材料他們作用的(de)時間就會變長,他的作用光斑麵積也會變大,切口的(de)寬度也會變大。他的切割速度比不(bú)上融化的(de)速度,剩餘(yú)的反應熱讓切口進行過度的融化,這對熱影響的範圍是比較大的。既然切割機的速度隊(duì)切割性能(néng)有這(zhè)麽大的影響力,那麽我們該如何判斷激光切割(gē)的速度呢。由(yóu)於切割(gē)平台較短,用眼睛很難判斷是否達到高速(sù)度,我們可(kě)利用切割機的伺服驅動器所配的軟件模擬(nǐ)功能來查看電機(jī)的轉速是否達到(dào)高。在測試切速時(shí)不用實切,提高加減速度。各軸可分開測試(shì),也可同時測試(shì)。

通過激光切割加工對材料進行加工期間,也(yě)可以有效降低投入(rù)成本,以往在對板材進行切割的過程中,因為工藝(yì)方法不是很合理,所(suǒ)以(yǐ)在加工的過程中需要更多人力,所(suǒ)需要的時間也比較長,這樣都(dōu)會增加操作成本,而激光切割方(fāng)法可以利用更短的時間內完成板材加(jiā)工操作,材料的切割大小也能夠達到要求,因此很多廠家現在都會開始重(chóng)視激光切割方法的應用情況。廠家通過激光切割加工完成板材加工工作期(qī)間,加工方式可以靈(líng)活選擇,也可以通過這種加工方法完成不同類型板材的切割流程,製成的材料能夠(gòu)更好(hǎo)的符合(hé)人們的(de)安裝(zhuāng)使(shǐ)用要求,所以無論是在加工質量上還是生產效率上,選用激光切割方式都是非常(cháng)合理的。

一(yī)、鍍鈦廠家保留電鍍(dù)添加劑的(de)辦法鍍鈦廠家的電鍍添加劑大多是水劑型的,而其成分又多為有機(jī)水合物(wù),這麽就存在經過時(shí)刻或因環境的定製(zhì)不鏽鋼激光焊接供應商改變而出現分化或沉降的可能。由此,鍍鈦廠家關於有機電鍍添加劑,存在一(yī)個保質期(qī)限,使保留添加劑的作業主要以保留期為主線鍍鈦廠家。一般都要留意以下幾點:1、濟南鍍鈦廠家對出產時刻和(hé)保留期的承認鍍鈦廠家在商品在入庫前,要承認其出產日期和有用期限,關於沒有(yǒu)標識或(huò)標識不清楚的,鍍鈦廠家要向各有關方麵進行查詢,承認後才幹入庫(kù)。一起在寄定製不鏽鋼激光焊接供應商存區按有(yǒu)用期或時刻做出標識,按先出的準則進行辦(bàn)理,鍍鈦廠家在擺放要方便取用剩餘時刻較短的添加(jiā)劑,避(bì)免因(yīn)寄存時刻過久而致使的過期或失(shī)效。2、鍍鈦廠家對寄存環境的基本請求

切割表麵的(de)質量(liàng)和切割速度是激光切割質量(liàng)和工效的標誌。激光(guāng)切割(gē)質量和切割速度與激光功率、激光束橫模結構、光束直徑、激光輸出參數的穩定度有關;與材料(liào)表麵的反射率、熱傳(chuán)導率及板材厚度有關;與聚焦係統的焦距、激光焦點尺寸和位置、聚焦(jiāo)深度、透鏡材(cái)料、透鏡的冷卻方式有關(guān);與輔助氣體的種類、氣體壓力(lì)、氣(qì)體流(liú)量、噴氣嘴與(yǔ)材料表麵的距離有關。當激光器與聚焦(jiāo)係統確定後,為了獲得切割(gē)精度高的切割表麵,激光切割的工藝參數主要(yào)是調(diào)整激光功率、光路、切割速度、工作氣體、輔助(zhù)氣體及切割路徑(jìng)的優化等。先,激光速度的選擇。當激光器、聚焦係統、加工材料(liào)確定(dìng)後,為(wéi)了獲得切割精度高的切割斷麵,激光切割(gē)的工藝(yì)參數(shù)主要是調整激光功率、切割速度、輔(fǔ)助氣體流(liú)量和噴氣組離加(jiā)工材料表麵的距離。切(qiē)割速度是一個至關重要的工藝參數,切割時(shí),需要根據激(jī)光器功(gōng)率大小和工件的厚度確定激(jī)光加工的合適切割速度。當切割速度選擇過小時,由於光束在(zài)同一位置作用時間過長,能量聚焦會使切割表麵產生裂紋或燒焦現象;而(ér)切割速度選擇過大,則不能切割工件。因此,加工速度的選擇,應綜合考慮激光器切割(gē)時的(de)加工速度與其輸出功率(lǜ)的關係。